1.直流励磁机换向器及有刷交流发电机集电环电刷冒火花

(1)故障现象。发电机电刷冒火花主要在直流励磁机换向器与电刷的接触面或有刷发电 机集电环与电刷接触面处。当火花超过一定程度时,电刷、换向器、集电环加速磨损,励磁 机、发电机不能正常工作。同时电刷火花又会产生电磁波,对附近的电讯设备产生干扰。但微弱的电刷火花对发电机正常工作没有影响。国家有关标准对换向火花等级作了明确规定: 直流电机从空载到额定负载的所有情况下,换向器上的火花等级应不超过1½级,即电刷边缘大部分(大于1/2刷长)有连续的较稀的颗粒状火花。

(2)原因分析

①直流励磁机电刷位置不对。直流励磁机电枢绕组感应的电压是通过与换向器接触良好 的电刷引出来的。当电刷处于直流励磁机中性线位置时,引出来的直流电压最高、火花最小,否则直流电压就降低,电刷下的火花渐大,电刷偏离中性线越大火花越大。

②直流励磁机电刷在换向器圆周上分布不均。这是由于各刷杆距离不等或某些刷杆上的刷握不垂直于换向器表面所致,结果使部分或大部分电刷不处于中性线位置上,导致电刷冒火花。

③电刷压力太小或电刷在刷握内被卡住,造成电刷与换向器、集电环接触不良,导致电刷冒火花。

④主磁极、换向极极性顺序不对。直流励磁机广泛采用换向极来改善换向,换向极的作 用是产生磁势,除了抵消电枢反应的磁势外,还在换向区域内产生与电枢反应去磁磁场相反 的磁场,因此换向极必须有正确的极性,否则换向不良,火花增大。

⑤电刷压力过大,直流励磁机在高原空气稀薄、干燥及在有腐蚀性气体的环境中运行, 换向器表面起保护作用的氧化膜遭破坏而引起火花。

⑥某一磁极下的电刷较别的磁极下电刷火花剧烈,是由于火花剧烈的电刷所对应的主极绕组或换向极绕组发生匝间短路的缘故。此时该电刷换向时跨接的两换向片所连接的两支路电枢绕组感应电压不相等,换向时短路回路内合成电势不等于零,出现换向火花。

⑦电枢绕组引线与换向器升高片焊接不良。一般直流励磁机是低电压大电流,电流流经 焊接不良的换向器升高片时.先是局部发热,继而换向片发热.导致换向片与电刷摩擦时冒 火花。焊接不良的换向片与其相邻的正常的换向片之间电位差较大,电刷跨越这两片时短路回路合成电势不等零,出现换向火花。这时,同一电枢绕组另一端引线与换向片虽然焊接正 常,该换向片与相邻换向片的电位差照样较大,电刷也冒火花。因此,凡是某一电枢绕组焊接不良,总是在其跨接的换向片上成对冒火花或发黑。

⑧直流励磁机电枢与定子同轴度偏差较大,特别是各个换向极下气隙不等时,气隙小的换向极补偿过强,气隙大的换向极补偿不足,未能良好换向而出现火花。

⑨电枢绕组断线。断线位置大部分发生在电枢绕组引线与换向器升高片处。若某个电枢绕组断线,则该绕组所连接的两个换向片与相邻的换向片电位差大,导致换向过程火花大, 断线绕组跨接的那两个换向片发黑明显。

⑩电刷与换向器或集电环接触面太小,新电刷换上时往往由于研磨不好,接触面积过小.电刷下面的电流密度太大,接触面剧热而导致冒火花。

⑪相邻换向片间短路或相邻升高片相碰,此时该两换向片和两个串联的电枢绕组形成回 路,在一定的励磁磁场作用下感应出大电流,引起整个电枢过热,导致电刷与换向器接触面冒火花。

⑫电刷与刷握配合不良。电刷在刷握里太松而跳动,太紧而卡住,都不能保证电刷与换向器有正常接触,必然出现电刷火花。

⑬电刷牌号不合适。不同牌号电刷的电导率不同,当直流励磁机大修,换上电导率低的电刷时,在运行中其电流密度吋能超过规定值,电刷发热时冒火花。

⑭电枢绕组引线太短,镶入换向器升高片的搭接量太少。由于引线和升髙片焊接面积太 小,电流密度大而过热,与该升高片连接的换向片也过热,经热传导电刷也发热而冒火花。

(3)处理方法

①找准中性线,并固紧刷架位罝,保证电刷处于中性线位置,且在运行过程中不偏移。

②调准刷杆距离或刷杆角度,使刷握与换向器表面垂直。

③按规定调整、增大电刷压力。若是电刷在刷握 内不灵活,则应淸洁刷挥内壁或适当磨小电刷截面尺寸。

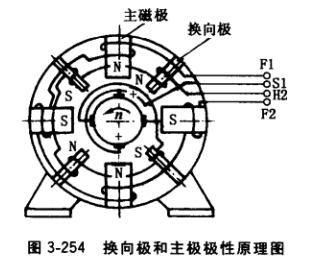

④在直流励磁机中,顺着电枢方向看,换向极的 极性应该和下面一个主磁极(即后切割电枢绕组的磁 极)相同,如图3-254所示。对此,可用指南针在定子内圆周顺着电枢旋转方向移动以检査换向极和主极 剩磁极性、位置,正确时应呈N、N, S、S,N、N,S、S,若不符合这顺序,应对调主极两引线在接线盒 的接线位置。

⑤按规定减小电刷压力,如果是使用环境问题,应改善环境条件。

⑥检査主磁极或换向极绕组匝间有否短路,若短路应绝缘处理,无法处理的应重绕绕组.

⑦对发黑的换向片上的升高片与电枢引线,应重新焊牢。

⑧用增减磁极铁心与定子机座之间的垫片,调整各极气隙,使之符合规定。调整气隙时严禁用铜、铝膜等非铁磁材料作垫片,只能用薄钢片作垫片。

⑨顺着发黑的换向片,容易找到断线绕组,应予以修复或换上新绕组。

⑩用0号砂布研磨电刷,使电刷与换向器或集电环的接触面符合要求。

⑪用短路探测器査找短路点,用小刀或锯片刮除短路点的换向片间铜剌或相邻升高间的 锡堆。

⑫新电刷装入刷握时,太松必须换上尺寸合格的刷握,太紧吋适当磨小电刷截面尺寸。

⑬换上新电刷时,必须查明其牌号与原配电刷牌号是否一致,不得用比原电刷电导率低 的电刷。

⑭电枢绕组引线太短的,应焊接一段足够长的引线,焊接处包扎绝缘并外套绝缘管。也可换上引线足够长的新绕组。

2.直流励磁机换向器发黑

(1)故障现象。正常运行的直流励磁机换向器表面由于氧化作用,形成一坛棕褐色的氧化铜薄膜,有利于换向。一旦电刷冒火花,氧化膜遭到破坏,火花加剧,换向器表面出现不同程度的灼热发黑,有的表现为一定距离的换向片发黑,或换向片表面全部或大部分发黑。

(2)原因分析

①只是有一定距离的换向片发黑,每次清刷之后,发黑的还是那些换向片。其主要原 因有:

a.电枢绕组与换向器升岛片焊接不良,或升高片与换向片接触不良,造成所连接的換 向片及所属电枢绕组跨接的换向片发黑,只要有一处接触不良,必有成双的换向片发黑。

b.由于换向器热态变形或其他原因造成换向片凹凸不平,或云母片没有下刻,甚至个别云母片凸出,使励磁机运转时电刷颤动产生火花,凹凸不平处换向片发黑。

C.相邻换向片因铜刺而短接,或升高片相碰造成所连接的换向片过热,电刷冒火花, 导致成双的换向片发黑。

d.电枢绕组与换向片或升高片连接处的引线断线,造成断线绕组所连接的那一对换向片发黑特别严重。

②换向片表面全部或大部分发黑。此时直流励磁机运转中一般伴有电刷颤动、响声大, 换向器与电刷温升高。其原因一般是换向器在离心力作用下变形,换向器表面不平滑或不圆,甚至凸凹不平。极少是由于换向片铜材的硬度不同,换向片磨损程度不均匀,造成换向 片凸凹不平。

③换向片表面全部发黑,电刷火花有连续拖延性。这是由于换向极和主磁极极性不正确 或圆周上电刷距离不等所致。

(3)处理方法

①对发黑的换向片与升高片的连接处,该升高片与电枢线圈的连接处,应重新进行焊 接,且焊牢、焊透,不得有虚焊、假焊。

②测量换向器的圆度及径向跳动,超过0.25mm时,可把换向器周面车削加工,随后再把换向器热烘到75℃,马上在车床上进行热态超速(按机组飞逸转速〉试验2分钟,再测量换向器的圆度及径向跳动,若与车削加工后数值一样,表明换向器无变形,可使用。

③用电工刀刮除造成短路的换向片铜刺,用起子推开相碰的升髙片,并整平升高片,避 免升高片相碰。

④用目测法辅以起子推敲,寻找所有发黑的换向片与电枢绕组连接处的断线。由于每个换向片或升高片与电枢绕组引线连接处均有上下层两根引线,目测时不得忽略下层引线。断线的电枢绕组应更换,并经浸漆、烘干处理。在现场对因引线太短而断线的电枢绕组,可用 焊接法接长引线后再与换向片或升高片焊接,接长的引线必须套上绝缘套管。

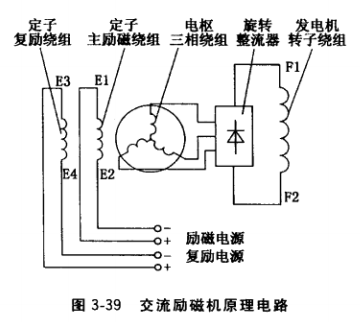

⑤按图3-39连接主磁极和换向极绕组各自电路,并用指南针在直流励磁机定子内圆周 顺着电枢旋转方向移动,检査换向极和下一个相邻的主磁极极性,必须相同,否则应对调主 极两引线在接线盒的接线位置。

⑥用尺子测量直流励磁机电刷沿圆周方向的距离,若4个刷杆上电刷距离不相等,应予调整,直至距离相等且电刷与换向器表面基本垂直为止。

3.直流励磁机或有刷交流发电机电刷磨损严重

(1)故障现象。直流励磁机换向器和有刷发电机集电环上的电刷在正常情况下可长期使 用,但若在50小时运行中的磨损量大于0.8mm,甚至运行几个小时磨损童就很大,说明电 刷磨损严重。

(2)故障原因

①电刷压力过大。不同牌号的电刷使用的单位压力不同,当压力超过标准规定值时,摩 擦力增大,磨损加剧。

②换向器或集电环表面粗糙。其原因有:发电机运行一定时间后,换向器或集电环表面 摩擦不均而变得粗糙:下刻云母片或刮除精车后的换向片铜刺时,换向铜片边缘被挤而 凸起。

③电刷火花大。火花对电刷材料侵蚀,引起电刷磨损。火花引起电刷工作面剧热,会加大摩擦系数而加剧磨损。

④电刷太软或换向片、集电环材料太硬。在发电机大修或更换新电刷时容易发生这类 问题。

(3)处理方法

①在安装电刷、刷握时,应用弹簧枰测量弹簧压力,若压力不符合表3-32的要求,应调整刷握位置,使压力符合要求。

②对于表面粗糙程度严重的换向器或集电环,应进行外圆车削。有的可在现场驱动发电 机旋转,用锉刀磨削其表面,也可轻而易举地解决问题。换向片边缘凸起的,可用0号砂布 研磨。

③找出电刷冒火花的原因,并加以排除。

④选择比原牌号稍硬的电刷。

4.有刷交流发电机集电环中一个环磨损严重

(1)故障现象。有刷交流发电机集电环要承受连续不断的机械摩擦,久了难免有不同程度的磨损,但经常发现正极环磨损更为严,其表面呈材料本色。

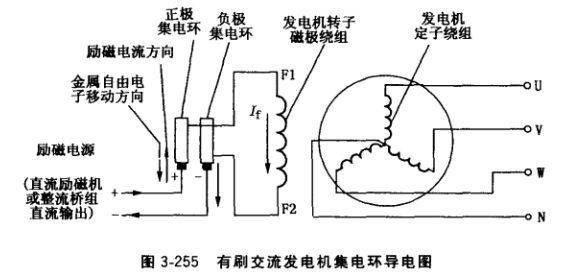

(2)原因分析。直流电从正极电刷经正极环流入发电机转子绕组,再由负极环经负电刷流回直流励磁电源(图3-255中实线箭头),而金属导体中自由电荷的运动方向与习惯规定的电流方向正相反,从正极环流向正电刷(图3-255中虚线箭头)。在发电机运行中,电刷 和集电环间形成的一层氧气膜,仅能承受一定的电位差。当电刷电流密度增加到一定程度 时,电刷与集电环接触面上的电位差可能大到足以破坏氧气层,引起较强烈的氧化作用时, 往往形成若干炽热点,使集电环上磨损的金属随着电子的运动方向而附着在正极电刷的表面 上,久而久之正极集电环就磨损严重。

(3)处理方法

①铜质集电环仅适用于小型发电机,200kW以上发电机一般励磁电流较大,几乎都改用钢质集电环。

②对于铜质集电环的发电机,可定期(每年2〜3次)改变集电环正、负极性,使两个环轮流充当正极环使用,避免单环持续磨损,以延长集电环使用寿命。

③若安装刷握的导电环上有足够的空余位置,可增加电刷数,降低电刷接触面的电流密度,以减少正极集电环磨损。

④集电环磨损到一定程度时,表面粗糙不平,会减少电刷接触工作面积,此时集电环圆周表面必须车削。车削可在车床上进行,也可在发电机现场就地进行。在实际检修工作中,最常采用的是后一种方法。车削前把刀架可靠地尚定在集电环附近,发电机转子以不大于 120m/min的线速度转动,以每转不大于0.05〜0. 1mm的进刀量进行车削,车削后表面粗糙度Ra不低于0.8μm。

5.电抗移相式相复励交流发电机的电抗器嗓声大

(1)故障现象。电抗器一般都设有可调气隙,电抗器在运行过程中有时发出异常响声, 特别是发电机起励建立电压时响声更大。电抗器气隙小、响声大.气隙大、响声小,电抗器上轭铁登压越松,响声越大。

(2)原因分析。由于电抗器铁心叠压不结实,特别是可调部分的上轭铁松动时,在交变磁通激励下,上轭铁沿横向及纵向振动而发出响声。电抗器气隙大、漏磁多,上轭铁磁通密度低,电磁振动减弱,噪声减小。在同样电压下电抗器铁心中磁通密度不变,若上轭铁松动 则电磁振动加剧,响声加大,甚至达到剌耳的程度。

(3)处理方法。锁紧各穿心螺扞两端的螺母,特别是锁紧上轭铁各穿心螺杆两端的螺 母,使上轭铁不能自由滑动,可立即消除响声。但发电机的电压和无功功率又依靠电抗器气 隙调节来实现,对此,上轭铁螺母锁紧程度务必适当,既不让上轭铁自由滑动,又不能锁得 太紧而无法调节气隙,还要使电抗器两端气隙大小均匀,以维持电抗器三相绕组输出端电压 平衡。

6.滚动轴承噪声大

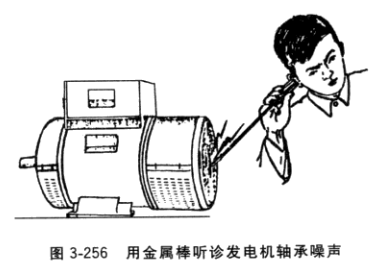

(1)故障现象。滚动轴承由于其可靠性 高、维护方便和承载能力大,而被广泛应用 于小型发电机,但轴承运转噪声常成为小型 发电机的主要哚声源。轴承噪声从轴承室传 出,呈金属滚动摩擦声。用金属棒一端接触 发电机轴承盖,耳朵紧贴金属棒另一端听诊 (见图3-256),可清晰地辨认出轴承噪声。

(2)原因分析

①轴承本身质量问题。滚动轴承有内、外圈,其间有滚珠或滚柱等滚动件及保持架等零件。发电机旋转时,轴承圈有相对运动,便发出人们常听到的轴承声——“沙沙”声,随着转速上升“轴承声”增大。若轴承质量不 良,这些相对运动件间发生不规则撞击而发出噪声。

②轴承与发电机装配不当,引起轴承径向游隙减小。轴承在制造时有一个符合国家标准 的原始径向游隙,轴承装入发电机后,运行中存在一个工作游隙,当工作游隙为0.01mm左右时,轴承噪声最小。如果配合过紧,加工精度又低,必然导致工作游隙偏小甚至无游隙,造成噪声大。

③轴承装配到发电机上的工艺是否良好,影响甚大,噪声相差达10dB (A)。

(3)处理方法

①必须选用质量合格的轴承。对于噪声要求较高的发电机,应选用精密级轴承。

②提高转轴轴承挡直径加工精度,其等级由K6提高到K5,可基本消除轴承的无游隙 运行状态,可明降低噪声。

③改进装配工艺

a.轴承属精密件,装配前后都要保持清洁,润滑油脂不仅牌号要合适,而且还要注意其纯洁度,不得混入铁末、细砂、灰尘等杂物,填充量要合适(轴承室装填1/2〜2/3容积, 滚珠腔要填满)。

b.轴承装机过程要注意一平二正。放入转轴轴承挡时应能用手轻轻推入,切忌锤击, 否则滚子表面精度被破坏(轴承行业规定,锤击后轴承就算报废)。

c.关系到发电机同轴度的各配合止口的加工精度及装配必须正确,若转子歪斜,必影响轴承工作游隙,使噪声增大。

④对于正在运行中的发电机的各种异常噪声的辨别及采取的相应措施:

a.轴承架(外圈)声。系由滚珠(柱)与轴承架旋转而产生“咝咝”声,此为与转速无关的不规则金属声,这种声音不是故障,只要补充润滑脂声音即可变小。

b.滚柱碰击声。发电机在低速时,特别是停机前,能十分明显地听到“喀通、喀通” 声,这也不是故障。

c.滚擦声。这种声音与负荷无关,与轴承的径向间隙和润滑状态有关,特别在冬季容易出现这种声音,补充润滑脂即可消除。

d.伤痕声。这是滚柱或滚珠表面产生伤痕时发出的“咕噜”声,转速越高噪声越大。 伤痕声发生时轴承会过热,应及时更换轴承。当听到不连续的“咯咯”声时,说明轴承的 内、外圈破裂,应立即更换轴承。

e.杂质声。这是在转动面和滚柱或滚珠之间进入灰尘等杂质时产生的,声音小、不规 则且与转速无关。当听到这种持续的摩擦声时,应清洗轴承,并注意消除再次发生润滑脂供 油孔或油枪的污染。